首页 -> 2007年第12期

介绍六方形体的一种锉削方法

作者:申向丽 李国勤

关键词:钳工;基本操作;实训

在现代工业生产的条件下,锉削仍是钳工不可缺少的一项重要的基本操作。钳工实训教材的基本技能操作课题中,六方形体的锉削,其基本方法是用角度样板或万能角度尺控制测量120°角度,用卡板测量控制边长。虽然方法较简单易用,但是卡板尺寸控制的实现、制作方法的确定仍是难点。为解决上述难点,可以用垫板C形夹头配合圆柱测量的方法,但操作起来较复杂,且使用的工具较多;用线切割加工的方法应该比较容易,但加工成本较高。能不能找出一种方法既简单易行、节约成本,还有利于提高实操训练效果呢?通过长期的探索和实践,笔者摸索到了比较适合于教学活动的工艺方法。

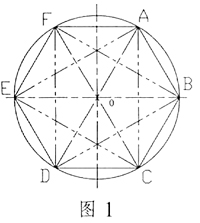

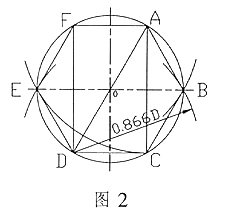

在实训前,应分析六方形体的性质。所谓六方形体在几何学中被称为圆内接正六边形,是一个完全对称的形状,其对边平行且相等,六边形的对角线既是其外接圆的直径,又是以其对边为短边连成的特殊矩形ACDF(如图1所示)的对角线,矩形的两条对角线的相位差为60°,其短边∶长边∶对角线的比例为1∶2,交点O就是圆内接六边形的圆心和中心,并能形成两个位置对顶的全等的等边三角形和等腰三角形。在圆内接六边形中,同时存在重点同为O点,相位相差60°,且两两共用一条对角线的三个全等的特殊矩形ACDF、BDEA和CEFB。

利用这一性质,就可以尝试换一种方法来做出圆内接六边形:第一步,先以圆内接六边形对边距离作一组平行线,在其中一条线上选定某点以对角线长度向另一条线找点,再以这两点分别向相对直线作垂线,就可以完成第一个矩形ACDF。第二步,利用三个矩形分别公用对角线和相位差为60°的性质,以对边尺寸为半径,分别以A、D、C、F为原点画圆弧就能做出两组平行线,且这两组平行线的交点就是圆内接六边形的顶点,这样圆内接六边形就做出来了(如图2所示)。这样就为锉削六方形体的工艺方法提供了理论依据,据此就能制定出相应的六方形体锉削工艺。

实训作业是:以圆钢为毛坯,采用不划加工线、控制线性尺寸的方法完成六方形体锉削。实训前要给学生布置一道课外作业题:仔细观察,直到不借助任何测量工具画出一个近似120°角,越接近越好。实训操作过程如下:第一步,依据毛坯外圆为基准,严格地对称去除余量,锉出一组平行面,达到对边尺寸要求,不留余量。同时应严格控制尺寸、形状和位置偏差,粗糙度也应达到相应的要求,这一组对边在以后的加工中原则上不允许再变动(如图3所示)。此时,第一个矩形的第Ⅰ组对边AF、CD间的距离即确定。第二步,第一组对边完成后,仍依据外圆为基准,严格地对称去除余量,并以与第Ⅰ组对边夹角大于120°的角度,在严格控制平行度的前提下对称交替进行锉削,此时要测量两组面交角处的两个尖角(棱或顶点),控制对角线AD使之达到要求(这时对边尺寸必须大于图纸的要求),此时对角线要尽量减少偏差、少留余量。此时第一个矩形的第一条对角线AD告完成。第三步,找准对角线后,再分别交替锉削第Ⅱ组对边,使之以绕对角线所在的顶点A和D旋转的形式,以严格的平行度的方法锉削,逐步接近图纸要求。此时一定要稍留余量,以备最后的精修调整。第四步,在第Ⅰ组对边的另一端,按照第二步的方法锉削第Ⅲ组对边,锉出六方形体——矩形A、C、D、F的第二条对角线CF,这一步同样仍然必须依据外圆为基准,严格地对称去除余量。此时第一个矩形已经完成。第五步,按照第三步的方法锉削第Ⅲ组对边,使之绕对角线所在的顶点C和F旋转,同样严格控制平行度直至接近图纸要求,稍留精修余量。与此同时,还要严密检测第三条对角线BE的尺寸,此时因第Ⅱ和Ⅲ组对边都留有少许余量,第三条对角线应稍大于图纸要求。第六步,精修调整第三条对角线BE和第二、第三组对边的尺寸,认真测量第二、三组对边和第三条对角线的尺寸,依据测量结果综合分析需精修锉削的部位和方法,精修至对边和对角线均达到图纸要求。此时第二和第三个矩形全部完成,即完成了六方形体的锉削。

在完成了论证后,即进入课题实施阶段。随着实训课题的开展发现,在对角线、对边尺寸均正确无误的情况下,出现了六方形体的边长三长、三短,相间排列的情况。这是什么原因呢?通过对圆内接正六边形的进一步分析,有了新的发现(如图4所示)。如果将六边形ABCDEF的底边CD向上移动一个距离至C′D′,为了保证对边尺寸不变,CD的对边AF也必须相应地向上移动同样的距离至A′F′,由于一组对边移动的方向和距离相同,即CC′=FF′,AA′=DD′,故矩形ACDF变成一个等腰梯形A′C′D′F′,但是对角线AD和CF只是相应地平移到了A′D′和C′F′,其长度没有改变,这就形成了一个相间长短边的六边形A′BC′D′EF′,问题找到了。在实训操作中为了节省成本,使用的毛坯是供应状态的圆钢,其外圆精度会影响去除余量的对称性;学生在练习中操作有误,未能严格掌握对称去除余量,会造成对边相对理论中心的平移,出现相间长短边的六方形体。怎样解决这个问题呢?要建立一个精确的基准。一种方法是机加工车出一个精确的外圆,成本较高,周期较长,浪费较大。另一种方法是在毛坯外圆中心处钻、铰出一个基准孔,然后以孔为基准控制对边的对称度,由于铰孔的精度足够高(IT7~IT9),可以有效克服边长变化的弊病,锉出合格的六方形体。

以上锉削方法有以下突出特点:(1)第二、第三组对边是以旋转的方法锉削,此时要切实掌握能将表面锉成一个平面,而又不伤及对角线,对基本技能技巧提高有很大的促进。(2)测量对角线长度是对尖角处的测量,这就要求对测量方法(如图5所示)和测量力的掌握得当,又促进了测量技能的提高。(3)对去除毛刺有比较严格的要求,既要有效地去除毛刺,又不能破坏尖角,这就要选择适当的去刺方法。(4)在精修调整阶段对学生的运用数学知识,提高具体分析问题和解决问题的能力方面,有很好的锻炼作用。(5)此训练课题工件的尺寸可以根据课题需要而定,且一个毛坯可以练习多级尺寸,最后经倒角练习,可加工成六方螺母。

在成功解决锉削六方形体工艺问题后,能不能仍用控制线性尺寸的方法锉削五方形体呢?圆内接五边形与圆内接六边形不同,它是奇数边,不是一个完全对称的结构,但是可将其分解成若干个具有稳定性结构的三角形(如图6所示)。整个工艺过程围绕着三角形ACD(DAB、CEA等)的高和两腰的边长,就可以加工出正五方形体。工艺方法如下:

第一步,锉削Ⅰ(CD)面,利用五方形体的:高=0.9045D外接圆,对角线=0.951D外接圆,计算出所需去除的余量,直接锉削达到精度要求。

第二步,同时等量锉削Ⅱ(AK)和Ⅱ(AL)两面,角度要大于108°(尽量用目测掌握稍大于即可),并测量AF控制五方形体的高度,同时要控制AG(Ⅱ′)=AH(Ⅱ′)以掌握对称。这一步的关键是锉出五方形体的高度,AF要尽可能准确。

第三步,用锉削Ⅱ(AK和AL)的方法,锉削Ⅲ面,使AC和AD达到工艺要求。此时等腰三角形ACD的三个顶点已确定。这是为锉削五方形体奠定基础,是非常关键的一步,因此,AC和AD既要相等,又要确保精度。

第四步,分别交替旋转Ⅱ(AK)和Ⅱ(AL)至AB和AE的位置,此时可以控制的只能是等腰三角形的高度DP和CQ,无法测量等腰三角形的边长CE和DB。因此,首先要严格掌握测量精度,其次要留出适当(尽可能少)的精修余量,以便于修正BD和CE的尺寸。

[2]