首页 -> 2008年第3期

高职模具设计与制造专业学生能力培养的改革方案

作者:熊建武 周 进 熊 芊

关键词:高职;模具设计与制造;专业能力;培养方案

高新技术产业的发展对模具行业技术人员的素质和能力的要求越来越高。目前,我国高职模具设计与制造专业人才培养模式存在两个误区:一是重理论、轻实践;二是教学与生产岗位脱节,导致学生毕业后还需要接受较长时间的再培训,不能实现“零距离”上岗。面对模具制造与加工行业迫切需求应用型人才的形势,高职院校改革现行的教学方法、教学内容、课程设计和毕业设计已势在必行。

确立专业培养目标

(一)社会对模具设计与制造专业应用型人才需求的层次结构

“蓝领层”模具设计与制造专业应用型人才需求数量大,但相对需求比例将会有所下降“蓝领层”模具设计与制造专业应用型人才是指掌握先进制造技术的模具制造人员以及能够进行模具安装、调试、维护的模具钳工。“蓝领层”模具设计与制造专业应用型人才所需知识与能力结构是:掌握先进模具制造技术,如模具数控加工、电加工、特种加工知识,具有操作数控机床、电加工机床、特种加工机床的能力;掌握模具设计的基本知识与模具钳工的相关知识,具有组装、调试、维护模具的能力。随着我国模具工业的大发展,掌握模具设计基本知识,懂得先进制造技术的模具制造人员将有较大的数量需求,但随着各院校培养人才的不断涌入,几年以后需求数量会有所下降。

“银领层”模具设计与制造专业应用型人才即模具设计师的需求将持续增长“银领层”模具设计与制造专业应用型人才是指初级模具设计师。“银领层”模具设计与制造专业应用型人才所需知识与能力结构是:掌握模具设计与制造专业知识,具备模具数字化制图、数字化设计、数值化模拟仿真等能力。如今的模具设计和模具制造,已不像以前纯粹靠手工,一般是靠计算机和先进的机床来实现。这也是模具设计师需求持续增长的原因。广东省有6000多家模具企业,如果以平均每家需要100名技术工人计算,就需要60多万名从业人员,然而全省模具企业从业人员仅有20多万,存在超过40万人的需求缺口。其中,从事模具设计的人员约占1/10,模具设计师缺口达到4万人。既懂模具设计、又懂模具制造的人才的短缺已引起社会各界的重视。随着模具工业的不断发展,未来几年对模具设计师的需求将持续增加。因此,熟悉设计、加工、造型整个操作流程的模具设计师将成为制造业企业竞相

争抢的“香饽饽”。

(二)高职模具设计与制造专业人才的培养目标为初级模具设计师

从社会对模具设计与制造专业应用型人才需求的层次结构分析可知,高职院校的培养目标应是初级模具设计师。毕业生面向的是模具行业的设计、制造、钳工生产一线和一般的技术、管理及服务岗位(群),从事模具设计、模具普通加工、数控加工、电加工,以及模具安装、调试、维护工作和一般的管理工作。实施“双证制”教育后,学生在取得学历证书的同时,还必须通过国家劳动和社会保障部的初级模具设计师、中级或中级以上模具钳工、数控机床操作工职业技能鉴定。

因此,必须改革培养模式,进行专业理论教学、课程设计和毕业设计改革,在加强专业教学的基础上,构建有形教育与无形教育相结合,显性课程与隐性课程相结合,全员参与、全部开放、全过程贯穿的立体素质教育体系。要培养学生良好的职业规范、职业态度与职业习惯,突出培养学生的诚信品质、敬业精神、责任意识、学习能力以及团队协作能力,培养创新精神、实践能力和创业意识,使其具有较强的社会适应能力,成为会做人、会做事、会求知、会合作、会创新的模具设计与制造专业应用型人才。

改革的具体措施

调整课程结构与内容根据模具设计与制造专业人才培养目标和工作岗位要求,应从课程内容的基础性、学生综合能力的发展与生产岗位的需要出发,经过认真调查、专家认证,在教学计划、课程设置、教学内容及教学质量评价体系等方面进行调整与改进,减少课程上的理论重复,将理论知识有机地融入到实践教学中去。要采取“精简、融合、重组、增设”等方式,设置《机械制图》、《机械设计基础》、《冲压工艺与模具设计》、《塑料模具设计与制造》、《多工位级进模具设计》、《模具制造工艺学》等主要专业技术课程,突出专业的针对性、实用性和先进性。在教学计划安排上,要将理论课与实践课的比例由原来的1∶0.8调整到1∶1,加大实践性教学的比重。在质量评价中,实践课与理论应同等对待,实践技能考核不及格的学生不准予毕业,以此保证课程改革的落实。

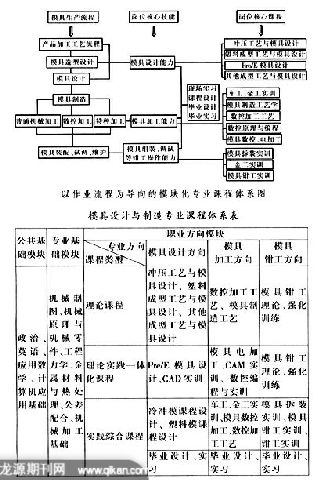

以作业流程为导向,构建以岗位技能为核心的模块化专业课程体系以岗位技能为核心的模块化课程体系如下页图所示。模块化课程体系应突出体现人才培养的层次性,尊重学生的个性化发展。学生在学好公共基础课和专业基础课的基础上,可选择模具设计(较高层次)、模具制造或模具钳工(一般层次)的发展方向,实现学院引导,学生自主选择职业方向,真正体现“以学习者为中心,以就业为导向”的人才培养宗旨。课程体系构建与专业教学计划制定应按以下思路进行:(1)以作业流程为导向,分析每个职业方向模块应具备的专业能力、知识和素质。(2)设计职业方向模块,确定每个职业方向模块所开课程;确定职业方向模块对应的职业资格证书;确定课程的开出顺序。(3)构建课程体系。将公共基础模块、专业基础模块和职业方向模块组合成新的课程体系,具体课程设计如下页表所示。

强化实践性教学,使学生真正能够“零距离”上岗要改变单一的“灌输式”教学为现场教学、案例式教学、启发式教学,边讲边练,凡是能在现场组织教学的,决不在教室用黑板和挂图讲解,而是在模具实训中心、实验室等实习实训场地进行教学,使学生对所学内容有完全的了解和真正的认识,促使学生将所学理论与实践紧密地结合起来,以实践巩固理论,以理论指导实践,同时结合职业技能鉴定进行训练,使学生通过训练与考核获得相应的职业资格证书。在训练中,我们采取了“三层次”的实训教学法,即基本技能训练、专业技能训练、综合能力训练。三个层次循序渐进,由简单到复杂,由单项操作训练到综合系统设计,每一层次都贴近工厂工程实际。例如,技能操作实训就是学生在初步掌握机械加工理论知识后在教师指导下进行的多种实训,主要包括普通机械加工(铣、磨、钻、车、刨)与模具特种加工(线切割、电火花),通过实训,使学生能独立使用上述加工方式加工出合格的模具零件和产品,同时在实训中以企业的标准和要求对学生进行管理,使学生在掌握技术的同时完成岗前培训,毕业时能独立操作,做到“零距离”上岗。具体措施为:(1)通过《模具拆装实训》课程,使学生在学习模具设计课程之前了解冲压模具和塑料模具的结构,并能进行拆装和测绘。(2)通过《冲压工艺与模具设计》课程,让学生设计不同的模具,运用常规设计手段单独完成模具设计任务,使其学会查阅模具设计手册等资料,熟悉冷冲压工艺及模具设计,具备初步的冷冲压模具设计能力。(3)通过《塑料成型工艺与模具设计》课程,让学生设计不同的模具,运用常规设计手段单独完成模具设计任务,使学生学会查阅模具设计手册等资料,熟悉塑料成型工艺及模具设计,具备初步的塑料模具设计能力。(4)通过《CAD和Pro/E实训》课程,让学生利用专业模具设计软件进行中等复杂程度的冲压模具、塑料模具设计,同时掌握模具制造成本核算的方法。(5)通过《模具制造工艺学》课程,使学生熟练掌握编写模具零件普通机械加工工艺规程、制定加工工序的方法,并能熟练地使用普通机床加工出合格的模具零件,熟悉模具装配、试模、调整及维修的全过程,能熟练地使用模具钳工常用机械设备、辅助设备和相应的工装、工具进行模具装配,具备在现场分析、处理模具加工与装配工艺问题的能力。(6)通过《CAD/CAM加工实训》课程,使学生熟练地掌握使用手工方式和CAM方式编写数控加工程序的方法,并能熟练地操纵数控机床加工出合格的模具零件。(7)通过《模具特种加工实训》课程,使学生学会合理地选择电极材料并设计、制造出合格的电极,并能熟练地使用电火花成形机床及线切割机床加工出合格的模具零件。

[2]